受注生産の高級衣服は、毎回仕立てが異なり複雑な始末もあるため、人の手でしかできない作業が多くあります。デザイナーのおこすイメージを形にする「人の手による高い技術」がマイナックの特徴です。また、効率よく美しく製造するために、必要な部分では様々な機械を導入しています。中には性能にこだわり特注した機械も。専門の機械を使いこなすのもまた人の技術。多くの経験と職人たちの努力により培われた技術が私たちの誇りです。

メーカーから発注を受けます。デザイン(仕様)、生地、ボタンなどの付属、納期などが伝えられスケジュール調整やデザインの確認が始まります。

生地に蒸気を当てながら振動させることで、生地に内在する伸縮や歪みを解消します。

生地をパターン通りに裁断します。

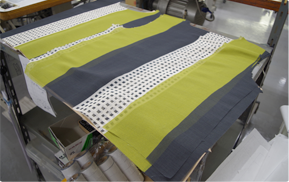

パターンを調整するPCと連動しており、自動で裁断を行います。布をセットしたり稼動をさせるのは人が行い、

正しく裁断されているか、確認をしていきます。

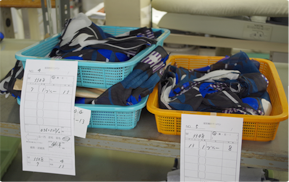

製品は工程ごとに加工されます。それぞれのオペレーターが経験に応じた工程を担当します。

生産スケジュールを守るため、一人一人の集中力と正確さが求められます。ライン単位で一つの製品を作り終えると、次の製品に取り

掛かります。

製品により加工や仕様が異なるため、製品の切り替えの際は特に気を使っています。

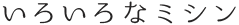

ドルチェミシン。糸を巻くような飾り縫いができます。

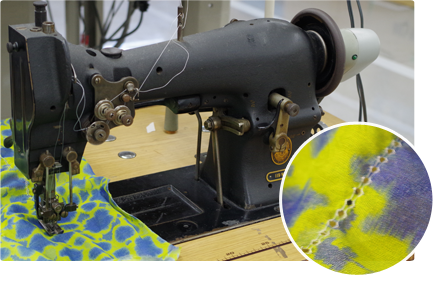

ハンドステッチミシン。手縫いのような縫い目が特徴。

カラークロスミシン。布をつなぎ合わせるような加工ができるミシン。

ピコミシン。穴があいたレースのような加工ができるミシンです。

パターンシーマ

型を作成し、そこに生地をセットすることで自動で縫製してくれる機械。

大量生産、位置決めが困難な場合に有用。

フラットシーマ

二つの生地を平らに繋げながら縫製する機械

超音波溶着機

超音波で生地を溶かして接合する機械。合成繊維のみ対応可だが、糸や針が不要。

上下送りミシン

上下に送り機構がついているため、分厚くなる生地や仕様でも上下で挟み込んでパイピング等が可能になるミシン。

株式会社 マイナック

長野県飯田市松尾水城1641-1

Copyright (C) 2017 Mynac All Rights Reserved.

このホームページに掲載の画像・文章等の無断転載を禁じます。